Cientistas da Universidade de Hiroshima desenvolveram uma técnica inovadora que viabiliza a impressão 3D através de Carbeto de Tungstênio (WC-Co), um dos materiais de engenharia mais duros e resistentes do planeta.

Historicamente, a manufatura aditiva com esse composto enfrentava barreiras técnicas quase intransponíveis devido à sua extrema resistência ao calor e dureza.

O novo método, detalhado em estudo publicado no International Journal of Refractory Metals and Hard Materials, propõe uma abordagem diferente: amolecer o material em vez de derretê-lo completamente.

O Carbeto de Tungstênio cimentado é amplamente utilizado na indústria para criar ferramentas de corte, moldes e equipamentos de construção que exigem durabilidade excepcional. No entanto, os métodos tradicionais de fabricação, como a metalurgia do pó, geram muito desperdício e têm custos elevados.

A nova técnica de “irradiação a laser de fio quente” quer mudar esse cenário, permitindo criar peças com geometrias complexas e reduzir significativamente o uso de matéria-prima cara.

Amolecer em vez de derreter

A grande sacada da equipe liderada pelo professor assistente Keita Marumoto foi contornar o problema do derretimento total.

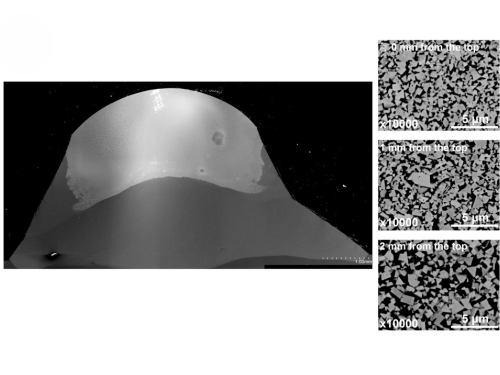

Em processos comuns de impressão 3D de metais, o calor excessivo necessário para fundir ligas metálicas pode causar a decomposição do carbeto e o crescimento indesejado dos grãos do material, o que compromete sua integridade estrutural.

O método japonês utiliza um feixe de laser para aquecer um fio de enchimento pré-aquecido, amolecendo o bastão de metal duro apenas o suficiente para que ele possa ser moldado, sem atingir o ponto de liquefação total.

Para assegurar a coesão entre as camadas e evitar defeitos, os pesquisadores inseriram uma camada intermediária feita de uma liga à base de níquel.

O controle preciso da temperatura é fundamental: o calor precisa ficar acima do ponto de fusão do cobalto (o aglutinante), mas abaixo da temperatura que causaria o crescimento dos grãos de Tungstênio.

O resultado é uma estrutura sólida, sem as falhas típicas de tentativas anteriores de manufatura aditiva com este material.

Dureza comparável à safira

Os testes de qualidade confirmaram que as peças impressas mantiveram as propriedades mecânicas desejadas.

O material final atingiu uma dureza superior a 1400 HV (Vickers), um nível de resistência impressionante que fica logo abaixo de substâncias superduras como a safira e o diamante.

Segundo o estudo, não houve detecção de defeitos ou decomposição significativa na microestrutura das peças produzidas com a técnica aprimorada.

A abordagem de formar materiais metálicos amolecendo-os em vez de derretê-los completamente é nova e tem potencial para ser aplicada não apenas a carbetos cimentados, mas também a outros materiais

Keita Marumoto, professor assistente da pesquisa

Tal característica abre portas para o uso da tecnologia em diversos setores que dependem de componentes de alta performance e desgaste severo.

Leia também:

- Liga metálica ultra-resistente desenvolvida por cientistas dos EUA suporta até 800 °C sem perder a forma

- Adeus aos coolers? Lasers podem ser o futuro do resfriamento de processadores

- Chineses revelam tecnologia de HDD molecular com criptografia embutida e capacidade superior a 100TB

Próximas etapas da pesquisa

Apesar do sucesso inicial, a tecnologia ainda precisa de refinamentos antes de chegar ao chão de fábrica em larga escala.

A equipe de Hiroshima, em colaboração com a Mitsubishi Materials Hardmetal Corporation, identificou desafios remanescentes, como a ocorrência de rachaduras em algumas configurações de impressão.

O objetivo agora é aprimorar o processo para eliminar essas falhas e expandir a capacidade de imprimir formas ainda mais complexas.

A inovação aparece em um momento importante para a indústria de Hhardware e ferramentas industriais, onde a eficiência de custos e a redução de deserdício são prioridades.

Com a validação deste método, a fabricação de ferramentas de corte personalizadas e componentes de engenharia avançada pode se tornar mais acessível e sustentável num futuro próximo.

Fonte(s): Universidade de Hiroshima